[APPLICATION SCHAFFNER] En tant que spécialiste dans le domaine des interférences électromagnétiques (EMI), la société Schaffner sait non seulement à quel point la compatibilité électromagnétique (CEM) est importante, mais aussi qu’elle est souvent source de confusion. Cet article permet de lever le voile sur un sujet méconnu et examine les meilleures pratiques que les ingénieurs de conception doivent mettre en œuvre pour minimiser les coûts et commercialiser leurs produits de façon aussi rapide et sûre que possible.

Auteur : Holger Urban, directeur produits monde chez Schaffner

Auteur : Holger Urban, directeur produits monde chez Schaffner

En ingénierie électrique comme en théorie électromagnétique, la compatibilité électromagnétique (CEM) désigne la capacité des dispositifs ou systèmes électroniques à fonctionner sans générer des interférences mutuelles ou sans interférer avec l’environnement électromagnétique au sens large. La conformité aux normes de CEM est essentielle, car cette capacité protège les dispositifs contre les perturbations électromagnétiques qui risquent de provoquer des dommages significatifs sur les produits et équipements à proximité, voire au réseau électrique qui l’alimente. Tous ces événements présentent des risques significatifs, qui peuvent devenir catastrophiques, et doivent être évités à tout prix.

De nombreux ingénieurs de conception penseront sans doute qu’il s’agit d’une évidence, mais force est de constater que les raisons pour lesquelles la conformité aux normes CEM est si importante restent méconnues, ce qui est préoccupant.

L’apparente simplicité de la CEM cache un domaine ultratechnique et complexe qui implique la maîtrise de la théorie électromagnétique, de la propagation des signaux, des mécanismes d’interférence et des normes applicables. Pour tous ceux qui ne travaillent pas dans l’ingénierie électrique ou le développement de produits, il peut être difficile de comprendre la source des interférences et les mesures à prendre pour assurer la conformité aux normes de CEM. Avant d’examiner les meilleures pratiques que les ingénieurs de conception doivent appliquer pour relever directement les défis de CEM, il est important d’analyser plus en détail la nature des problèmes.

"Magie noire"

"Magie noire"

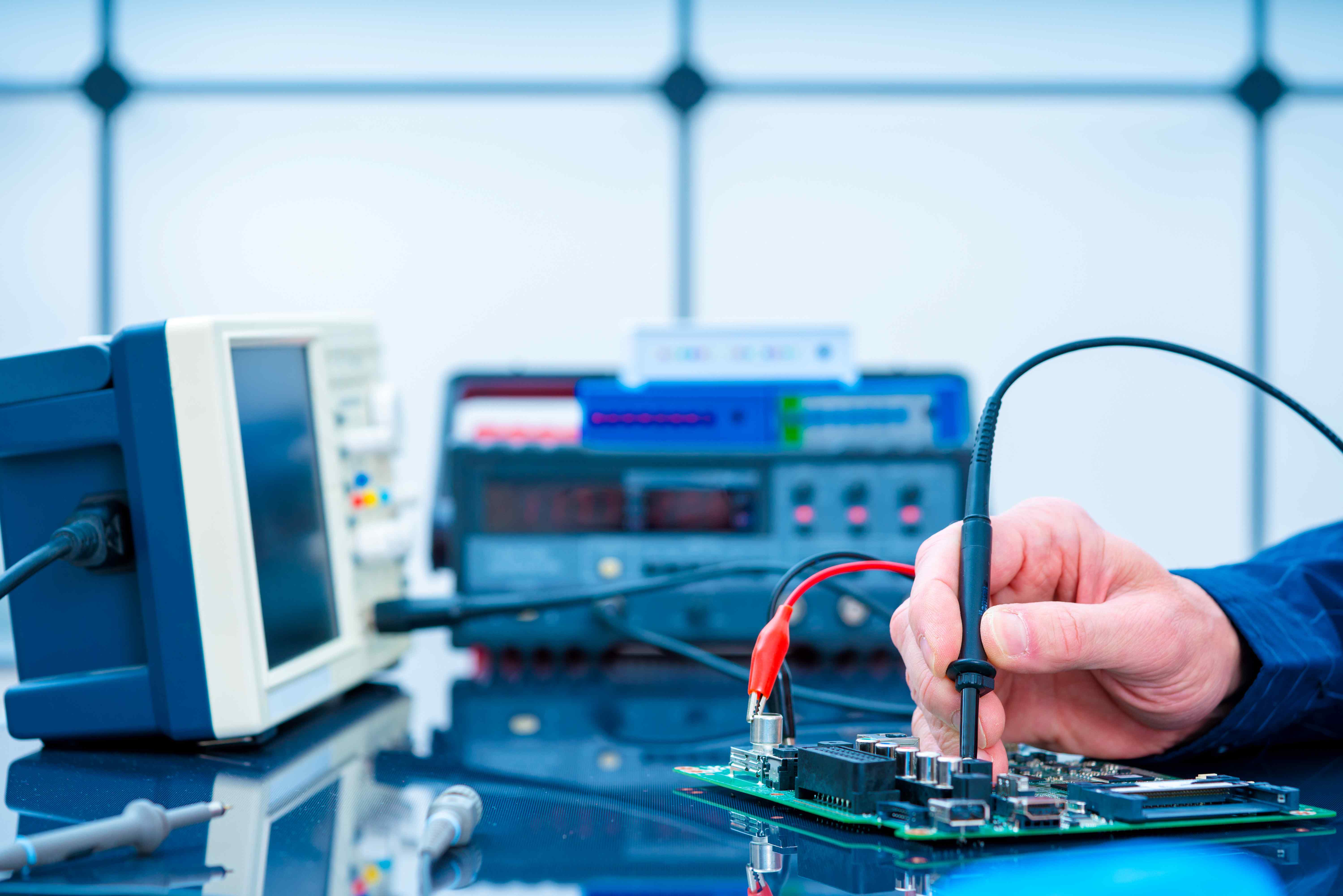

Historiquement, les interférences électromagnétiques (EMI) ont souvent été assimilées à de la "magie noire", car il est très difficile, pour ne pas dire impossible, d’identifier la source des perturbations, y compris dans un laboratoire disposant d’un équipement ultramoderne.

Évaluer l’impact de ces interférences sur un produit est complexe en soi, mais il est encore plus difficile de déterminer comment les modifications apportées dans une zone donnée peuvent créer de nouvelles perturbations ailleurs. Cela est particulièrement important dans la mesure où les interférences relèvent de la technologie analogique, et non pas numérique. C’est également pour cette raison que les ingénieurs travaillant dans ce domaine doivent être formés sur les interférences électromagnétiques ou en avoir l’expérience.

Par ailleurs, le comportement d’un composant dans un laboratoire de test et dans des conditions parfaites (qui permettent de réussir tous les essais) peut être très différent de ce qui se produit dans un environnement réel et plus difficile. En fait, après avoir obtenu un certificat de mesures EMI pour leur produit, de nombreux OEM peuvent ne pas savoir qui sera l’utilisateur final ou quelle sera l’application qui va utiliser ledit produit.

Un autre problème est le manque de sensibilisation et de formation aux EMI dans de nombreux secteurs d’activité. En l’absence d’une formation solide sur les principes de la CEM et de conformité dans les domaines concernés, de nombreux concepteurs et développeurs ne sont pas en mesure de comprendre l’importance de la conformité ou de son application à leurs produits. De fait, la CEM peut ne pas être une priorité pour les personnes intervenant dans le développement de produits, car les propriétés majeures y sont le coût, les délais de commercialisation et les performances.

Les normes de CEM

Les concepteurs doivent prendre en compte plusieurs normes de CEM qui peuvent varier selon le produit, son application et la réglementation du marché cible. Quelques-unes des normes CEM les plus référencées ont été développées par le CISPR (Comité international spécial des perturbations radioélectriques), par la CEI (Commission électrotechnique internationale), ainsi que par le Cenelec (Comité européen de normalisation électrotechnique) dans l’Union européenne et la FCC (Federal Communications Commission) aux États-Unis.

Pour rendre les choses encore plus déroutantes, les normes et réglementations de CEM peuvent varier d’une région à l’autre et être soumises à des mises à jour et des révisions au fil du temps. Rester à jour dans ce processus évolutif peut être difficile pour de nombreuses entreprises, notamment pour les PME qui ne disposent pas forcément d’une équipe spécialisée dans ce domaine. Toutefois, dans un contexte de généralisation de l’électrification et de technologies intelligentes, il est impératif que les concepteurs traitent la CEM comme une priorité. Les chefs d’entreprise et les responsables doivent également prendre la CEM très au sérieux, car si elle est gérée correctement, cela améliore la qualité de leurs produits et permet de réduire leurs dimensions, ce qui est un aspect essentiel compte tenu de la tendance à la miniaturisation.

La conformité aux normes de CEM dès le début du processus de développement présente également un avantage financier, car elle améliore la compétitivité et la satisfaction des clients tout en réduisant les coûts. Un effort de formation est nécessaire à tous les niveaux et pour toutes les personnes concernées afin de promouvoir les meilleures pratiques et de permettre aux concepteurs d’intégrer les considérations CEM dans le processus de développement du produit dès le début.

Quelles sont donc ces meilleures pratiques ?

Quelles sont donc ces meilleures pratiques ?

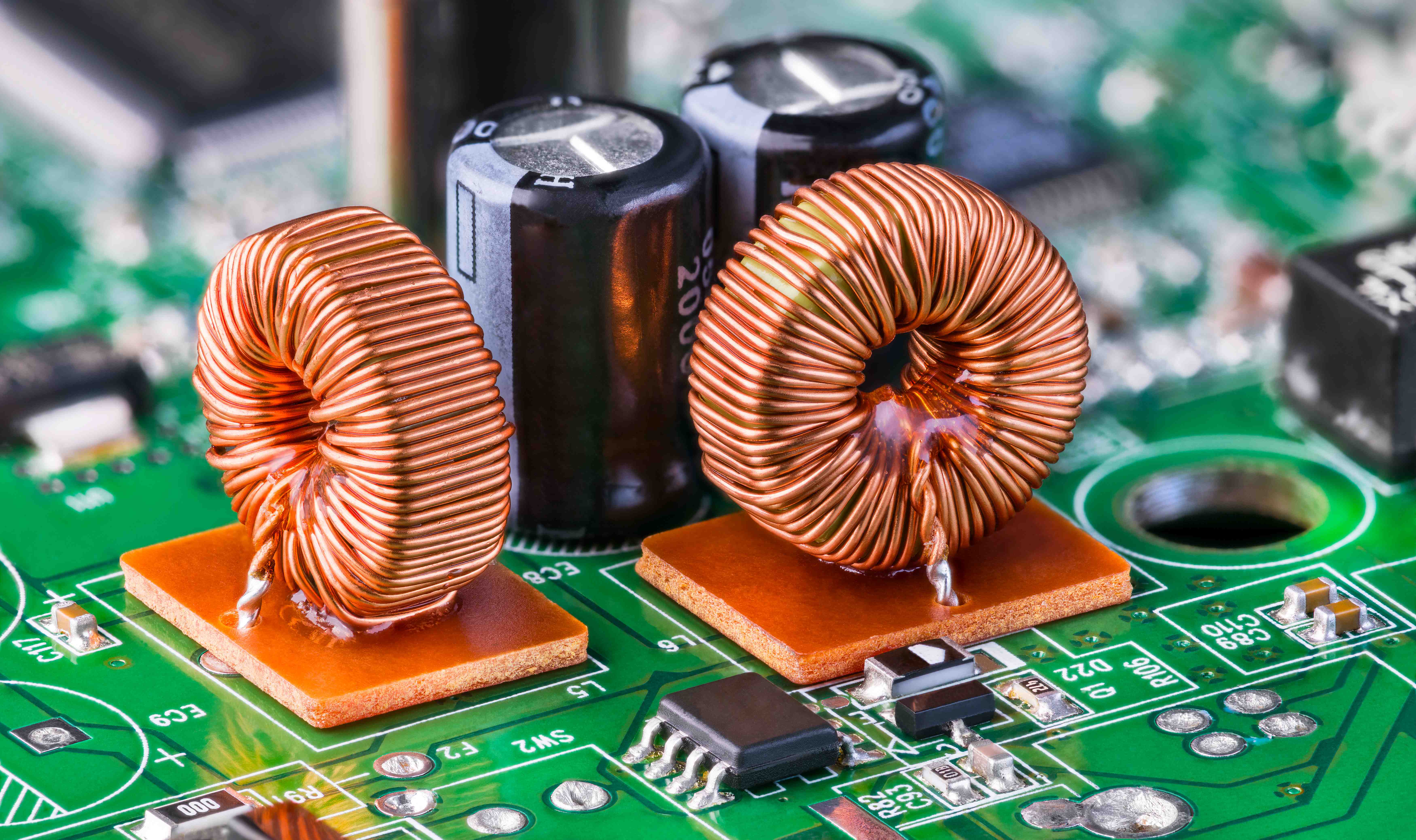

Lors de la conception d’un circuit imprimé ou PCB (Printed Circuit Board), trois pratiques essentielles doivent être prises en compte pour assurer la CEM, afin de réduire les interférences et d’assurer le bon fonctionnement du dispositif.

1 - Placement des composants : l’emplacement des composants sur la carte peut avoir un impact significatif sur l’atténuation du couplage et la réduction des interférences. Les composants doivent aussi être agencés de façon à réduire les longueurs de trace. Par exemple, il est important de conserver les chemins des signaux à haute vitesse à l’écart des composants sensibles et d’éviter la formation de boucles qui pourraient faire office d’antennes.

Il est également extrêmement important de s’assurer que les filtres EMI soient toujours placés près de la source, que les distances restent aussi courtes que possible à tous les niveaux de la carte et qu’il y ait une bonne impédance vers la terre pour rediriger les perturbations.

2 - Distribution de l’alimentation : les ingénieurs doivent apporter une attention particulière aux réseaux de distribution d’énergie pour maintenir les chutes de tension, le bruit et l’ondulation aussi faibles que possible. Placer des condensateurs de dérivation à des endroits stratégiques, près des broches d’alimentation des circuits intégrés, permet de filtrer le bruit à haute fréquence et d’assurer une alimentation stable. D’autre part, le confinement de l’alimentation à des zones spécifiques évite de la répandre dans le reste du circuit.

3 - Intégrité du signal : la gestion de l’intégrité du signal est importante et peut être obtenue en contrôlant l’impédance, en minimisant les réflexions du signal et en utilisant des techniques adaptées de terminaison des signaux à grande vitesse. Dans le même temps, l’adaptation des traces aux signaux différentiels contribue à éviter le désalignement et assurer des transmissions de données fiables. Enfin, il faut garder à l’esprit que les câbles d’entrée et sortie ne doivent jamais être côte à côte, ils doivent toujours se croiser. Naturellement, cela s’applique à toutes les applications électroniques, pas seulement aux PCB.

Ces trois recommandations générales permettent d’atténuer la majorité des problèmes de CEM. En complément, un certain nombre de sous-ensembles de ces bonnes pratiques se rapportent au routage, à l’empilage des couches du PCB (ou stack-up) et à l’isolation de la terre.

Concernant le routage, qui entre dans la catégorie de la distribution d’énergie et de l’intégrité des signaux, les concepteurs doivent s’inspirer des meilleures pratiques de routage des signaux à grande vitesse, telles que les paires différentielles, les signaux d’horloge et les traces haute fréquence. Non seulement il faut s’efforcer de réduire les longueurs de trace, mais il faut également éviter les courbures trop abruptes et maintenir une largeur de trace constante pour minimiser les pertes de signal et les interférences électromagnétiques (EMI).

Concernant la conception du stack-up, qui appartient également à la catégorie de distribution de l’alimentation, les ingénieurs doivent optimiser le stack-up des PCB pour limiter la diaphonie, les écarts d’impédance et les EMI. Les facteurs à considérer incluent le nombre de couches, le placement des couches de signal et l’emploi de matériaux diélectriques pour obtenir un niveau optimal d’intégrité du signal et de performances de CEM.

Enfin, l’isolation à la terre est importante, car l’isolation des circuits analogiques ou numériques sensibles sur des sections de terre différentes peut éviter le couplage du bruit entre différents blocs de circuits. Les techniques de mise à la terre en étoile ou de partitionnement sont idéales pour isoler les circuits sensibles qui sont source de bruit.

Encore une fois, en intégrant ces directives et les considérations de CEM dans le processus de conception du PCB, les ingénieurs mettent toutes les chances de leur côté pour assurer la conformité aux normes de CEM dès le premier essai.

Comportement vis-à-vis de la CEM

Si les problèmes de CEM ne sont pas traités en amont sur les équipements branchés sur le réseau électrique, et si les meilleures pratiques mentionnées ci-dessus ne sont pas appliquées, les appareils ne pourront pas fonctionner correctement.

La gestion de la CEM est particulièrement importante pour le marché en évolution rapide des véhicules électriques, car les interférences peuvent affecter le processus de charge (ou d’autres dispositifs connectés) et doivent être évitées à tout prix. En résumé, les concepteurs qui ne traitent pas le comportement de CEM aussi tôt que possible et n’appliquent pas les meilleures pratiques vues ici sont confrontés tôt ou tard à des problèmes, tels que le manque d’espace pour mettre en œuvre un filtre EMI.

Si les perturbations ne sont pas résolues à temps, il faudra trouver encore plus d’espace pour atténuer les EMI, ce qui ne va pas de soi à une époque où la miniaturisation et une conception compacte sont essentielles.

De nombreux concepteurs ignorent également que l’absence de compatibilité CEM risque de limiter l’accès au marché de leur produit. Par exemple, il peut nécessiter plusieurs révisions de la conception et des délais supplémentaires de re-certification qui s’accompagnent inévitablement de coûts supplémentaires. En effet, la re-certification implique non seulement des frais considérables d’essais en laboratoire, mais également le risque de rappel des produits ou de clients insatisfaits, ce qui doit être évité à tout prix.

Les entreprises qui font l’effort de se familiariser avec les normes de CEM et appliquent les meilleures pratiques résumées ici, tout en restant attentives aux dangers des interférences, parviennent à réduire les coûts et à doper la productivité tout en maintenant un niveau élevé de satisfaction des clients.

-dissolve-basic-fr_650x100.jpg)